LINEA DI ATTIVITÀ

LA2.5, LA2.7, LA2.9

Valutazione metodologia sintesi automatizzabile per polvere silicio.

Attrezzatura/Strumenti principali utilizzati

Forni per pirolisi in argon, Centrifugal Ball Mill mod. S1 RETSCH, Granulometro Laser Malvern MasterSizer, Zetasizer ZS Malvern, Microscopio confocale Raman LabRAM HR Evolution HORIBA, Spettrometro FTIR Thermo Scientific Nicolet iS50, Spettrometro ICP-OES (Inductively Coupled Plasma Optical Emission) OPTIMA 8000 Perkin Elmer, Microscopio elettronico a scansione SEM-FEG-HR Zeiss Merlin®6097 (Scanning Electron Microscope Field Emission High Resolution) fornito di EDS (Energy Dispersive Spectrometer) QUANTAX 400 Bruker, spettrometro FTIR portatile Agilent 4300, Strumentazione per analisi termica SDT Q600 TA Instruments, Diffrattometro a raggi X Empyrean PANALYTICAL.

Tipo di misure che sono possibili da realizzare in questo laboratorio, con questo strumento/i

Trattamento termico, macinazione fine, caratterizzazione morfologica, microstrutturale e composizionale dei materiali.

Applicazione

Polvere a base silicio recuperata da pannelli fotovoltaici a fine vita.

REFERENTE/I

Maria Lucia Protopapa ENEA – Dipartimento SSPT

km 706+000, Cittadella della Ricerca, SS7, 72100 Mesagne

FIGURE CON RELATIVE DIDASCALIE ESAUSTIVE

Figura 1

Didascalia

Esempio di materiale residuo da pirolisi: solo backsheet (a) e pannello completo (b).

Figura 2

Didascalia

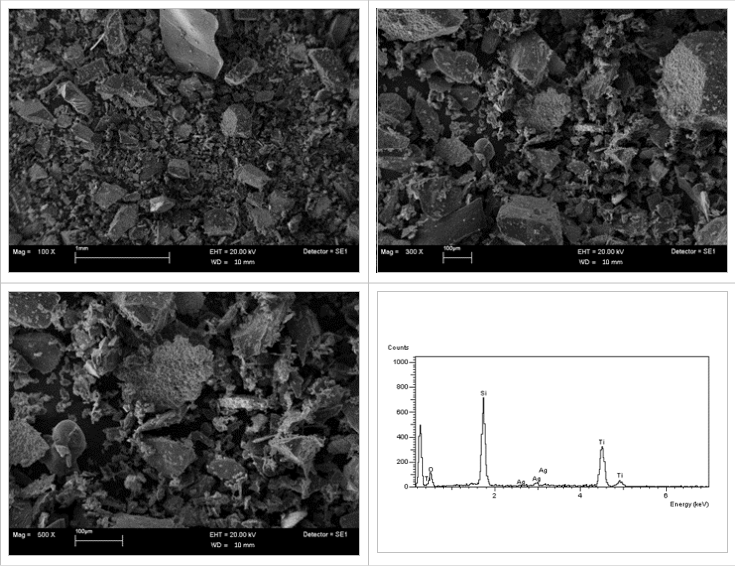

Micrografie e tipico spettro EDS del campione ottenuto dalla pirolisi di un pannello completo del backsheet.

Descrizione Risultati

In questo LA saranno valutati processi/sistemi automatizzabili per la sintesi eco-sostenibile di polvere di silicio, avente granulometria e composizione controllate, per realizzare anodi aventi capacità specifica > 3000 mAh/g al fine di incrementare l’energia gravimetrica delle batterie al litio. In particolare, verrà investigata la possibilità di riutilizzare la polvere di silicio proveniente dallo smaltimento di pannelli fotovoltaici a fine vita.

La polvere a base silicio sarà ottenuta sottoponendo a processi termici le celle fotovoltaiche estratte dai pannelli fotovoltaici giunti a fine vita. Il pannello fotovoltaico è infatti costituito da un multistrato formato dalla cella fotovoltaica interposta tra il vetro di protezione superiore e il back-sheet polimerico inferiore. Il sandwich viene tenuto assieme da strati di EVA (Etilene Vinil Acetato).

Uno dei processi attualmente più utilizzati negli impianti di pre-trattamento per isolare la cella fotovoltaica consiste nella macinazione dei pannelli, dopo rimozione del telaio (in alluminio), cavi e scatola di giunzione. In questo modo, vengono ottenute per vagliatura tre diverse frazioni di materiali: frammenti vetrosi, agglomerati di EVA e una terza frazione (non vetrosa) formata da schegge di cella fotovoltaica inglobate tra lo strato superiore di EVA e lo strato inferiore EVA/back-sheet. Al fine di recuperare il silicio separando il materiale polimerico ad esso adeso, saranno utilizzati processi di tipo termico. La polvere ottenuta dai trattamenti termici conterrà i residui della combustione del back-sheet e, dal momento che questo ultimo può essere di differenti tipologie, si potrà ottenere una formulazione chimica leggermente differente a seconda della tipologia di pannelli trattati. Sebbene le frazioni meno abbondanti di materiali derivanti dalla combustione del back-sheet potrebbero essere ininfluenti ai fini delle prestazioni dell’elettrodo, per una standardizzazione e automatizzazione del processo sarà importante esplorare una terza via di trattamento dei pannelli, ovvero la pirolisi o carbonizzazione della cella fotovoltaica privata del back-sheet (in connessione al WP4 – LA4.5). In questo modo, ci si aspetta che il trattamento termico della sola cella fotovoltaica possa dare una formulazione standardizzata della polvere, indipendente dalla tipologia iniziale dei pannelli. La polvere a base silicio, ottenuta partendo da diverse tipologie di pannelli impiegando le metodologie proposte, sarà successivamente macinata sino a granulometrie sub-micrometriche al fine di ottenere nella fase realizzativa dell’elettrodo una superficie specifica elevata.

Parallelamente, si valuterà come eventualmente utilizzare le frazioni di polveri di silicio provenienti dal processo di sintesi e aventi granulometria non conforme all’utilizzo per la produzione di anodi al fine di ridurre gli scarti produttivi.

Risultati ottenuti

Nella LA 2.5 la polvere di silicio, da impiegare come materiale anodico nelle batterie a ioni di Litio, è stata ottenuta a partire da frammenti di pannelli fotovoltaici dismessi mediante un processo di pirolisi in atmosfera di Argon a 600 °C per 1 ora. La polvere così ottenuta è stata sottoposta ad un processo di lavorazione che consiste in una sequenza opportunamente studiata di macinazioni e setacciature al fine di eliminare le componenti ossidate a bassa conducibilità elettrica e ridurre la polvere a dimensioni sub-micrometriche per ottenere un’elevata superficie specifica.

Per il raggiungimento degli obiettivi previsti dalla LA2.5 sono richieste le seguenti ore uomo per le attività di seguito elencate:

- Prelievo di campioni da differenti tipologie di pannelli PV da trattare mediante pirolisi e carbonizzazione (100 ore di personale tecnico).

- Osservazione in cross-section al microscopio ottico della struttura dei campioni prelevati per individuare il numero di strati costituenti (100 ore di personale tecnico).

- Delaminazione chimico-meccanica dei campioni prelevati dai pannelli PV per ottenere i singoli strati costituenti da analizzare (100 ore di personale tecnico).

- Analisi dei singoli strati mediante XRD (300 ore di un ricercatore di profilo medio), Raman (300 ore di un ricercatore di profilo medio più 200 ore di un tecnico), FTIR (300 ore di un ricercatore di profilo medio più 200 ore di un tecnico), analisi termiche (75 ore di un ricercatore di profilo medio), SEM/EDS (25 ore di un ricercatore di profilo medio e 20 ore di un tecnico).

- Asportazione del backsheet mediante solventi organici o acquosi (200 ore di un ricercatore di profilo medio più 200 ore di un tecnico).

- Pirolisi e carbonizzazione dei pannelli con e senza la preventiva asportazione del backsheet (350 ore di personale tecnico).

- Lavorazione della polvere di silicio residua proveniente dai trattamenti termici per ottenere la polvere submicrometrica priva delle componenti ossidate (300 ore di personale tecnico).

- Trattamenti chimici per eliminare le fasi ossidate e caratterizzazioni post-trattamento (243 ore di un ricercatore di profilo medio e 130 ore di personale tecnico).

- Caratterizzazione delle polveri ottenute nelle diverse fasi del processo mediante XRD (300 ore di un ricercatore di profilo medio), Raman (300 ore di un ricercatore di profilo medio più 200 ore di un tecnico), FTIR (300 ore di un ricercatore di profilo medio più 200 ore di un tecnico), analisi termiche (75 ore di un ricercatore di profilo medio), SEM/EDS (25 ore di un ricercatore di profilo medio e 20 ore di un tecnico), analisi BET (20 ore di un tecnico), misure di granulometria mediante DLS (20 ore di un tecnico), XRF (75 ore di un ricercatore di profilo medio e 39 ore di un tecnico).

- Ottimizzazione della resa del processo di lavorazione della polvere a base silicio: prove preliminari di trattamento degli scarti di lavorazione provenienti da pannelli fotovoltaici a fine vita ed utilizzo del prodotto ottenuto per l’infiltrazione ad alta temperatura di preforme porose di carburo di silicio (500 ore di un ricercatore di profilo medio e79 ore di un tecnico).

- Caratterizzazione dei compositi ottenuti dall’infiltrazione di preforme di SiC mediante analisi SEM-EDS e determinazione delle proprietà meccaniche (MOR, E)(63 ore di un ricercatore di profilo alto, 543 ore di un ricercatore di profilo medio).

In sintesi, il costo di personale della LA 2.5 appare più elevato rispetto alle altre LA, ma congruo, poiché i processi e la caratterizzazione dei materiali necessitano di un ampio spettro di investigazioni per la ottimizzazione del materiale sviluppato.

Il 95% dei pannelli fotovoltaici attualmente sul mercato utilizzano come materiale attivo per la conversione di energia solare in energia elettrica il silicio [1], materiale di cui la Cina è il principale fornitore su scala globale per una quota pari al 76% della produzione mondiale [2].

Il silicio è fondamentale non solo per l’industria del fotovoltaico ma anche per l’industria dell’elettronica, nel settore metallurgico e in numerose altre filiere [3]. Inoltre, per quanto esso sia il secondo elemento più abbondante sulla crosta terrestre dopo l’ossigeno [4], lo si trova in natura per lo più sotto forma di silice (SiO2) e la sua produzione a partire dall’ossido di silicio risulta essere ad elevato impatto ambientale in quanto è altamente energivora.

Il recupero del silicio dai pannelli fotovoltaici dismessi consentirebbe la re-immissione del materiale in differenti filiere, tra cui quella delle batterie. Le tecnologie di recupero dovrebbero essere a basso impatto ambientale per offrire una modalità sostenibile di approvvigionamento di questo prezioso materiale. Nell’attuale contesto di fragilità degli equilibri internazionali la UE risulta esposta a potenziali interruzioni nelle forniture di materie prime a causa della limitata produzione interna e della dipendenza dagli approvvigionamenti da paesi caratterizzati da elevato rischio geopolitico.

L’interruzione della fornitura di beni essenziali durante la crisi dovuta al COVID-19 e la crisi energetica scatenata dall’aggressione russa all’Ucraina del 2022 hanno messo in luce la scarsa resilienza dell’economia europea e il forte impatto che la dipendenza dalle importazioni da paesi terzi determina sullo stile di vita in tempo di crisi. L’accesso affidabile e senza ostacoli a determinate materie prime è dunque una preoccupazione crescente per l’Italia e all’interno dell’UE.

Per affrontare questa sfida, la Commissione europea ha stilato un elenco di CRM per l’UE, che è soggetto a regolare revisione e aggiornamento. Il primo elenco di CRM è stato pubblicato nel 2011 e viene aggiornato regolarmente ogni tre anni sulla base dei cambiamenti nella produzione, nelle dinamiche di mercato e nelle tecnologie.

Lo scorso 16 marzo 2023 è stato pubblicato un quinto elenco di 34 CRM, basato sullo studio pubblicato nel Report “Study on the Critical Raw Materials for the EU 2023 – Final Report” [2]. I materiali esaminati sono stati suddivisi in tre categorie: materiali strategici, critici e non critici. I materiali strategici sono un sottogruppo dei materiali critici: si tratta di materiali caratterizzati da un’elevata importanza per aree strategiche come quella delle energie rinnovabili, il digitale, l’aerospazio e le tecnologie di difesa, ma sono a rischio di potenziali future carenze di approvvigionamento [5], per tali materiali sono, cioè, previsti squilibri globali tra domanda e offerta. Fra i materiali strategici rientrano sia il silicio sia la grafite naturale utilizzata per la realizzazione degli anodi delle batterie a ioni di litio.

Recuperare il silicio dai pannelli fotovoltaici a fine vita e riutilizzarlo nel settore delle batterie in sostituzione della grafite naturale, che è l’obiettivo di questa LA, risulta dunque di estrema importanza per il sistema energetico nazionale.

[1] Fraunhofer ISI, Photovoltaics Report, 2023.

[2] Study on the Critical Raw Materials for the EU 2023 – Final Report

doi: 10.2873/725585 ISBN 978-92-68-00414-2.

[3] https://scrreen.eu/wp-content/uploads/2023/03/SCRREEN2-factsheets_SILICON-METAL-V2.pdf

[4] https://www.daviddarling.info/encyclopedia/E/elterr.html

[5] Carrara, S., Bobba, S., Blagoeva, D., Alves Dias, P., Cavalli, A., Georgitzikis, K., Grohol, M., Itul, A., Kuzov, T., Latunussa, C., Lyons, L., Malano, G., Maury, T., Prior Arce, Á., Somers, J., Telsnig, T., Veeh, C., Wittmer, D., Black, C., Pennington, D., Christou, M., Supply chain analysis and material demand forecast in strategic technologies and sectors in the EU – A foresight study, Publications Office of the European Union, Luxembourg, 2023, doi:10.2760/386650, JRC132889.

https://ec.europa.eu/docsroom/documents/54115/attachments/1/translations/en/renditions/native

Deliverable

D2.6: Individuazione di un processo automatizzabile per l’ottenimento della polvere di silicio.

Livello di innovazione

Nella LA 2.5 la polvere a base silicio viene ricavata da differenti tipologie di pannelli fotovoltaici mediante pirolisi. Perché tale polvere trovi applicazione industriale nel settore delle batterie, essa deve avere composizione chimica e granulometria standardizzata, ovvero deve essere resa quanto più possibile indipendente dalla struttura composizionale iniziale del pannello.

Dal momento che la polvere ottenuta dal trattamento termico dei pannelli contiene i residui della combustione del backsheet e dal momento che quest’ultimo può essere di differenti tipologie, la formulazione chimica della polvere può variare a seconda della tipologia di pannelli trattati. In particolare, ci si aspetta che il trattamento termico della sola cella fotovoltaica preventivamente privata del backsheet possa dare una formulazione standardizzata della polvere, indipendente dalla tipologia iniziale dei pannelli. Per tale motivo il processo di pirolisi è stato applicato ai pannelli con e senza l’asportazione del backsheet.

Uno studio sistematico della composizione della polvere al variare della tipologia iniziale dei pannelli è assente in letteratura ed è proposto per la prima volta in IEMAP LA 2.5. Inoltre, perché tale polvere possa trovare impiego come materiale anodico nelle batterie a ioni di litio, essa deve avere buona conducibilità elettrica (> 10–4 S cm-1) ed elevata superficie specifica (valori pari a 12 m2 /g-1 sono stati riportati in letteratura per il nano-silicio ottenuto da pannelli PV [1] Pertanto, la polvere deve essere processata al fine di eliminare le componenti ossidate a bassa conducibilità elettrica e deve essere macinata al fine di ottenere dimensioni sub-micrometriche.

In letteratura [2] sono stati impiegati processi chimici di etching per la purificazione del silicio proveniente dai pannelli al fine di renderla idonea al riuso come materiale anodico per le batterie a ioni di litio. Anche per quanto riguarda l’indagine brevettuale eseguita utilizzando la banche dati Esp@cenet (https://worldwide.espacenet.com/patent/) e QUESTEL (https://express.orbit.com/), i brevetti CN112259719A, CN113387343A, CN110817882A, CN110444733A , CA3117764A1, attinenti al tema del riuso della polvere a base di silicio proveniente da pannelli solari come materiale anodico per batterie Li-ione, utilizzano trattamenti chimici, acidi o basici, utili a eliminare le impurezze metalliche e alla creazione di porosità necessarie per il processo di litiazione/delitiazione. Il processo messo a punto nelle linee LA2.5/2.7 è invece un processo di lavorazione esclusivamente meccanica a basso impatto ambientale.

Referenze

- Rahman Md M., Mateti S., Sultana I., Hou C., Falin A., Cizek P., Glushenkov A.M., Chen Y., Adv. Energy Sustainability Res. 2100081 (2021), https://doi.org/10.1002/aesr.202100081.

- Khomenko V. G., Barsukov V.Z., Doninger J.E., Barsukov I.V., Journal of Power Sources, 165 (2007) 598–608, https://doi.org/10.1016/j.jpowsour.2006.10.059.

Attività di divulgazione effettuate

Non sono state effettuate attività di divulgazione.