LINEA DI ATTIVITÀ

LA2.5, LA2.7, LA2.9

Strumento/i principale utilizzato per IEMAP

Forni per pirolisi in argon, Centrifugal Ball Mill mod. S1 RETSCH, Granulometro Laser Malvern MasterSizer, Zetasizer ZS Malvern, Microscopio confocale Raman LabRAM HR Evolution HORIBA, Spettrometro FTIR Thermo Scientific Nicolet iS50, Spettrometro ICP-OES (Inductively Coupled Plasma Optical Emission) OPTIMA 8000 Perkin Elmer, Microscopio elettronico a scansione SEM-FEG-HR Zeiss Merlin®6097 (Scanning Electron Microscope Field Emission High Resolution) fornito di EDS (Energy Dispersive Spectrometer) QUANTAX 400 Bruker, spettrometro FTIR portatile Agilent 4300, Strumentazione per analisi termica SDT Q600 TA Instruments, Diffrattometro a raggi X Empyrean PANALYTICAL.

Tipo di misure che sono possibili da realizzare in questo laboratorio, con questo strumento/i

Trattamento termico, macinazione fine, caratterizzazione morfologica, microstrutturale e composizionale dei materiali.

Applicazione

Polvere a base silicio recuperata da pannelli fotovoltaici a fine vita.

Descrizione risultati raggiunti SAL2

Scopo dell’attività di ricerca condotta nell’ambito della linea di ricerca LA 2.7 è la caratterizzazione della polvere a base silicio ricavata da pannelli fotovoltaici dismessi e processata, senza ricorrere a trattamenti chimici, al fine di renderla idonea al riuso per la realizzazione di anodi ad elevata capacità specifica da impiegare per la realizzazione di batterie ad elevata densità di energia. In particolare, il recupero della polvere di silicio è avvenuto nella linea LA 2.5 a partire dai “solar chips”, ovvero i frammenti di pannelli fotovoltaici, ottenuti da processi di pretrattamento (hammer milling) di pannelli fotovoltaici dismessi, o difettosi, non destinabili ad una seconda vita. Per ottenere polvere di silicio, i solar chips sono stati sottoposti ad un trattamento di pirolisi a 600 °C per un’ora in atmosfera di argon. Nella linea 2.5 relativa alla prima annualità di Mission Innovation IEMAP, si è quindi messo a punto un processo, attualmente in fase di brevettazione, utile a separare con tecniche fisiche (setacciatura) la parte più ricca di silicio dalla restante parte della polvere risultante dalla pirolisi. La polvere ricca in silicio è stata caratterizzata nell’ambito della linea 2.7 relativa alla seconda annualità mediante differenti tecniche di analisi ed è stata testata come materiale anodico per batterie Li-ione. I test elettrochimici, eseguiti in via preliminare, hanno mostrato che il silicio, ottenuto mediante processi di riciclo di pannelli fotovoltaici senza ricorrere a metodi di purificazione chimica, è in grado di formare leghe con il litio e può quindi essere potenzialmente utilizzato per realizzare anodi ad elevata capacità per batterie litio-ione a elevato contenuto energetico, in sostituzione della grafite attualmente utilizzata nelle batterie litio-ione commerciali.

Oltre al caso dei solar chips, il processo è stato applicato (nella linea LA 2.7) nelle stesse modalità a frammenti di un pannello PV (chiamato nel seguito “PV Sanyo“) privati del vetro per via termo-meccanica. In particolare, per alcuni frammenti del pannello è stato asportato anche il backsheet, ossia il multistrato polimerico che protegge posteriormente il pannello. In questo modo, è auspicabile che il trattamento termico della sola cella fotovoltaica inglobata tra i due strati dell’agente incapsulante Etilenvinilacetato (EVA) possa dare una formulazione standardizzata della polvere entro un certo intervallo di valori, indipendente dalla tipologia iniziale dei pannelli che hanno generalmente differenti tipologie di backsheet. Dalla pirolisi in argon per un’ora a 600 °C delle porzioni PV Sanyo con backsheet, senza backsheet e del solo backsheet sono quindi stati ottenuti tre campioni che sono stati sottoposti allo stesso processo di lavorazione ottimizzato in LA 2.5. Le polveri ottenute sono state completamente caratterizzate con differenti tecniche di analisi ed utilizzate come materiale anodico.

Nel seguito della ricerca saranno testate le performance degli anodi realizzati con le polveri ottenute dalle porzioni di PV Sanyo con backsheet e senza backsheet. Il processo adottato per la lavorazione del PV Sanyo sarà quindi replicato per differenti tipologie di pannelli per monitorare la variabilità della composizione finale della polvere al variare della tipologia dei pannelli di partenza.

REFERENTE/I

Maria Lucia Protopapa ENEA – Dipartimento SSPT

km 706+000, Cittadella della Ricerca, SS7, 72100 Mesagne

FIGURE CON RELATIVE DIDASCALIE ESAUSTIVE

Figura 1

Didascalia

Esempio di materiale residuo da pirolisi: solo backsheet (a) e pannello completo (b).

Figura 2

Didascalia

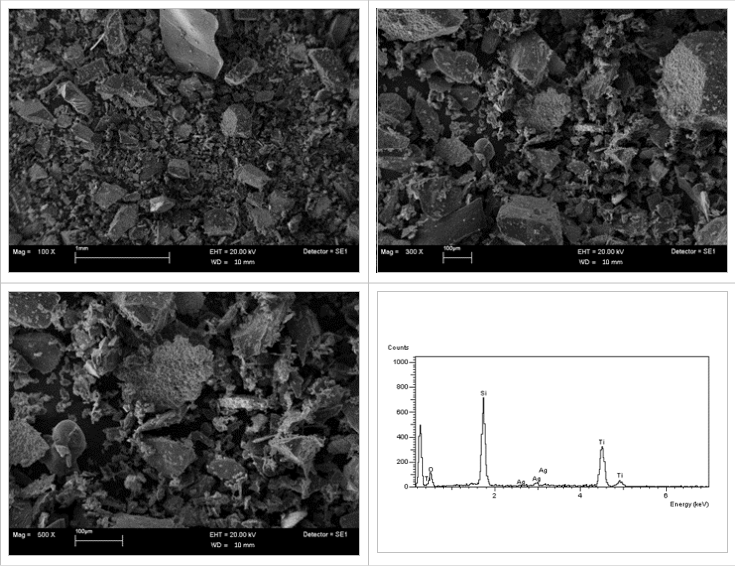

Micrografie e tipico spettro EDS del campione ottenuto dalla pirolisi di un pannello completo del backsheet.

Deliverable consegnati al SAL2

D2.9 – Rapporto tecnico: “Ottimizzazione dei parametri del processo automatizzabile per l’ottenimento della polvere di silicio a granulometria e composizione chimica controllata mediante protocollo di testing rapido e automatizzabile” [M24].

Livello di innovazione

Il principale elemento di innovazione dell’attività finora svolta è la messa a punto di un processo di lavorazione esclusivamente meccanica della polvere a base silicio, recuperata da pannelli fotovoltaici a fine vita, in grado di essere utilizzata come materiale anodico in batterie a ioni di litio.

Negli ultimi anni la grafite naturale è stata largamente impiegata per realizzare l’anodo delle batterie a ioni di litio (LIB). La grafite naturale è stata tuttavia annoverata tra i Critical Raw Material (CRM) [1,2] e pertanto se ne raccomanda la sua parziale o totale sostituzione con materiali non critici o recuperati da prodotti a fine vita [3,4]. Diversi studi in letteratura hanno riportato la possibilità di realizzare l’anodo per le LIB utilizzando materiali a base di silicio, in particolare aventi granulometria nanometrica, al fine di sostituire completamente o parzialmente la grafite [5,6]. Il nanosilicio in polvere è uno dei materiali più promettenti per sostituire la grafite naturale. È noto, infatti, che il silicio può formare leghe con il litio, esibendo una capacità specifica teorica pari a 4200 mAh g−1 [4]. Questo valore è notevolmente superiore rispetto alla capacità specifica teorica della grafite (372 mAh g-1) e persino anche a quella del litio metallico (3800 mAh g-1). Il fattore limitante del silicio, in qualità di materiale anodico, è costituto dalla sua espansione volumetrica che, durante i cicli di carica-scarica della batteria [5], può raggiungere valori sino al 300% [4]. Una variazione volumetrica così elevata comporta progressiva frammentazione e perdita di materiale attivo (che risulta elettricamente isolato dal resto dell’elettrodo) con il procedere dei cicli di carica-scarica, con conseguente rapido decremento della capacità accumulata. Inoltre, la notevole espansione volumetrica provoca continua rottura del film passivo (SEI) all’interfase elettrolita/elettrodo e, pertanto, il silicio (non essendo protetto dal SEI) viene a diretto contatto con l’elettrolita. Questo induce una continua reazione, da parte dell’elettrodo di silicio, con la componente elettrolitica e porta ad un incremento della capacità irreversibile accumulata durante la carica della batteria, con conseguente diminuzione dell’efficienza coulombica (CE) della batteria. Per ovviare a tale inconveniente, in alcuni lavori [5] è riportato che la polvere di nanosilicio è stata miscelata con grafite naturale sferica ed è stato osservato un aumento della capacità specifica dell’anodo rispetto a quello costituito solamente da grafite. Questo ha permesso la diminuzione del contenuto di grafite nelle celle agli ioni di litio di un fattore pari a 1,6. In particolare, un recente lavoro [4] riporta i risultati relativi alla realizzazione di un elettrodo costituito da una miscela di nano-Si ottenuto da pannelli fotovoltaici e grafite, composto per il 5% in peso di nano-Si (capacità teorica calcolata 563 mAh g-1), avente promettenti prestazioni elettrochimiche come anodo nelle batterie a ioni di litio. Tale elettrodo presenta infatti una capacità di carica di 426 mAh g-1 dopo 600 cicli e una efficienza coulombica media del 99,4%. Tuttavia, poiché l’efficienza coulombica iniziale è piuttosto bassa (49%), è stato adottato un processo di prelitiazione che ha portato la CE iniziale al 90% con una capacità di carica stabile di 405 mAh g-1 anche dopo 500 cicli. Nella linea LA 2.7 la capacità reversibile nominale al primo ciclo di scarica/carica raggiunta per gli anodi realizzati è pari al valore teorico del silicio (4200 mAh g-1) con buona efficienza coulombica iniziale (circa 80%). E’ necessario tuttavia migliorare la stabilità delle performance dell’anodo all’aumentare del numero di cicli diminuendo ulteriormente la granulometria della polvere. Occorre inoltre notare che in letteratura [5] sono stati impiegati processi chimici di etching per la purificazione del silicio proveniente dai pannelli, mentre il processo messo a punto nelle linee LA2.5/2.7 è un processo di lavorazione esclusivamente meccanica a basso impatto ambientale. Anche per quanto riguarda l’indagine brevettuale eseguita utilizzando la banche dati Esp@cenet (https://worldwide.espacenet.com/patent/) e QUESTEL (https://express.orbit.com/), i brevetti CN112259719A e B, CN113387343A, CN110817882A, CN110444733A , CA3117764A1, attinenti al riuso della polvere a base di silicio proveniente da pannelli solari come materiale anodico per batterie Li-ione, utilizzano trattamenti chimici, acidi o basici, utili a eliminare le impurezze metalliche e alla creazione di porosità necessarie per il processo di litiazione/delitiazione.

Referenze

- Study on the Critical Raw Materials for the EU 2023 – Final Report, doi: 10.2873/725585 ISBN 978-92-68-00414-2.

- COMMUNICATION FROM THE COMMISSION TO THE EUROPEAN PARLIAMENT, THE COUNCIL, THE EUROPEAN ECONOMIC AND SOCIAL COMMITTEE AND THE COMMITTEE OF THE REGIONS Critical Raw Materials Resilience: Charting a Path towards greater Security and Sustainability. COM(2020) 474 final. https://eur-lex.europa.eu/legal-content/EN/TXT/PDF/?uri=CELEX:52020DC0474&from=EN

- Li M., Wan-YuTsai, Thapaliya B.P., MeyerIII H.M., Armstrong B.L., Luo H., Daibe S., Nanda J., Belharouak I., Carbon 172 (2021) 414-421. https://doi.org/10.1016/j.carbon.2020.10.035

- Rahman Md M., Mateti S., Sultana I., Hou C., Falin A., Cizek P., Glushenkov A.M., Chen Y., Adv. Energy Sustainability Res. 2100081 (2021). https://doi.org/10.1002/aesr.202100081

- Khomenko V. G., Barsukov V.Z., Doninger J.E., Barsukov I.V., Journal of Power Sources, 165 (2007) 598–608. https://doi.org/10.1016/j.jpowsour.2006.10.059

- Liu W., Liu J., Zhu M., Wang W., Wang L., Xie S., Wang L., Yang X., He X., Sun Y., ACS Appl. Mater. Interfaces, 12 (2020) 57055–57063. https://doi.org/10.1021/acsami.0c16865

Disseminazione

- Presentazione di un poster dal titolo “Silicon powder recovery: from End-of-Life photovoltaic panels to Si-SiC composites” al CIMTEC 2022 15th Ceramics Congress, Sessione CA-1 Advances in conventional powder processing routes, Perugia 20-24 giugno 2022.

- Presentazione di un poster dal titolo “Elettrodi per batterie con polvere di silicio recuperata da pannelli a fine vita” alla Notte Europea dei Ricercatori 2022 (ERN Apulia 2022), Lecce 30 settembre 2022.

- LINEA VERDE LIFE, Puntata di Sabato 29 ottobre 2022, https://sostenibilita.enea.it/news/raiuno-linea-verde-life-fa-tappa-centro-enea-brindisi-parlare-anodi-batterie-ioni-litio.